โจทย์การพัฒนา 3D Inspector แรงงานที่มีความเชี่ยวชาญในการตรวจสอบคุณภาพชิ้นงานขาดแคลน จะอาศัยเทคโนโลยีจากต่างประเทศที่มีราคาแพง ก็จะไปเพิ่มต้นทุนในการผลิตให้สูงขึ้น เมื่่อเครื่องมือมีราคาแพงการที่จะไปเพิ่มศักยภาพในการผลิตให้สามารถแข่งขันกับต่างประเทศได้จึงเป็นเรื่องไกลตัว

การพัฒนาเพื่อแก้ปัญหาการตรวจสอบชิ้นงาน ไม่ว่าจะเป็นขนาด พื้นผิวของชิ้นงานในอุตสาหกรรมต่าง ๆ นั้นเป็นขั้นตอนที่สำคัญ ซึ่งเทคโนโลยีในปัจจุบัน ต้องอาศัยการนำเข้าและราคาค่อนข้างสูง เพื่อลดการพึ่งพาเทคโนโลยีต่างประเทศ เราจึงวิจัยและพัฒนาเทคโนโลยีของเราเอง เพื่อตอบโจทย์อุตสาหกรรมหลักภายในประเทศ

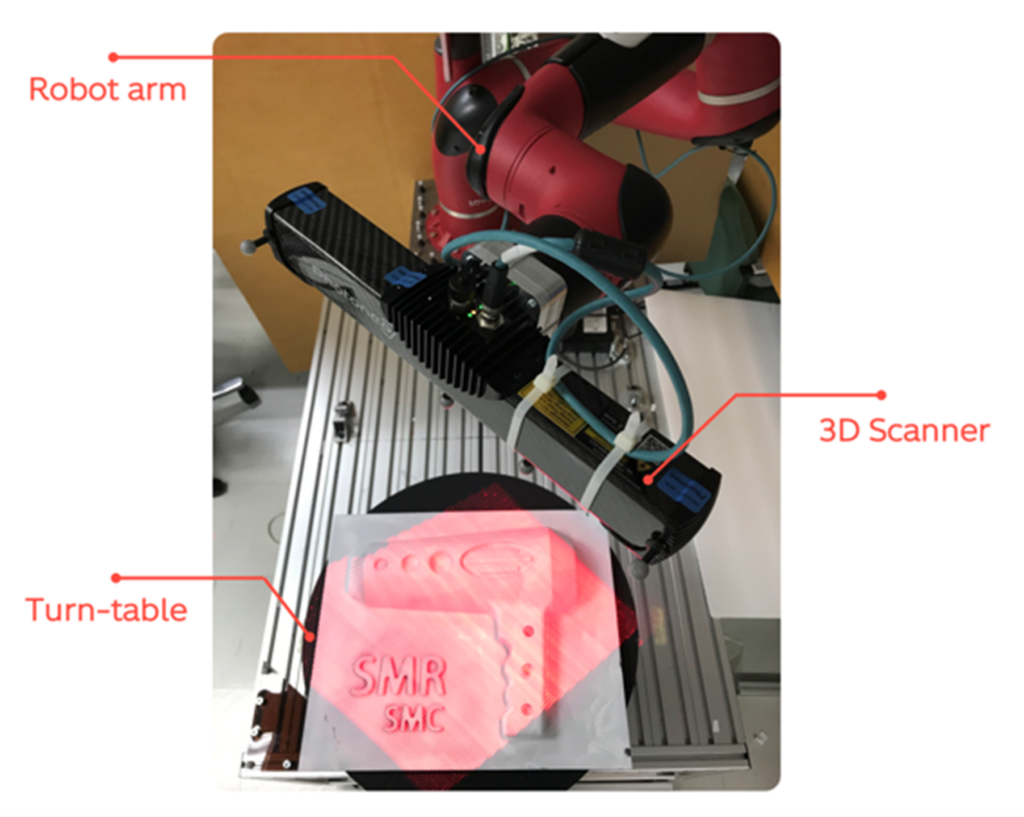

การพัฒนาระบบด้วยเทคโนโลยีเพื่อการสแกนและตรวจสอบขนาดชิ้นงาน 3 มิติ ใช้เทคโนโลยี 3D vision ในการตรวจสอบงานขนาดชิ้นงานแบบ 3 มิติที่ต้องการความแม่นยำสูง ตัวระบบประกอบด้วย กล้องถ่ายภาพแบบ 3 มิติ หรือ 3D Scanner แขนกล หรือ Robot Arm และโต๊ะหมุน หรือ Turn-table

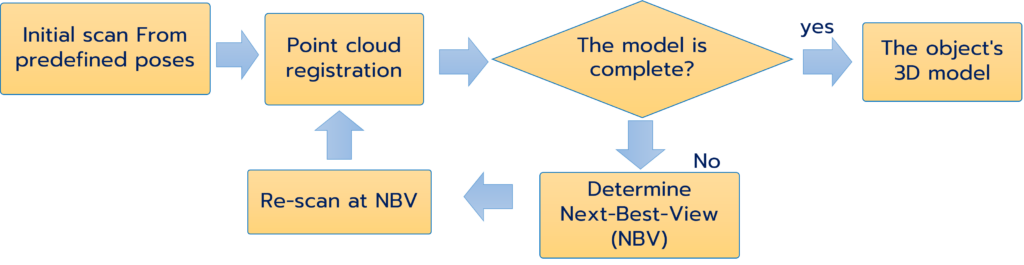

โดยแบ่งการทำงานเป็น 3 ส่วนหลักได้แก่ หุ่นยนต์ที่มีแขนกลจะมีกล้อง 3D สแกนเนอร์ติดที่ปลายแขนหุ่นยนต์ โดยที่ทั้งสองส่วนจะทำงานร่วมกัน ชิ้นงานที่ต้องการสแกนจะถูกนำมาวางบนโต๊ะหมุน เพื่อที่จะวัดขนาด และนำข้อมูลที่ได้มาวิเคราะห์ ตรวจสอบ หรือประมวลผลต่อ ระบบจะสแกนเบื้องต้นเพื่อให้ได้ข้อมูลที่ได้จะเรียกว่า Point Cloud คร่าว ๆ ของชิ้นงาน จากนั้นระบบจะคำนวณหามุมมองที่ดีที่สุด สำหรับสแกนโดยอัตโนมัติเพื่อให้ได้ข้อมูล point cloud ของชิ้นงานอย่างครบถ้วน โดยมีการพิจารณาพื้นที่ซ้อนทับเพื่อช่วยลดจำนวนมุมมองที่จะต้องทำการสแกน ซึ่งจะทำให้การสแกนเสร็จเร็วยิ่งขึ้น

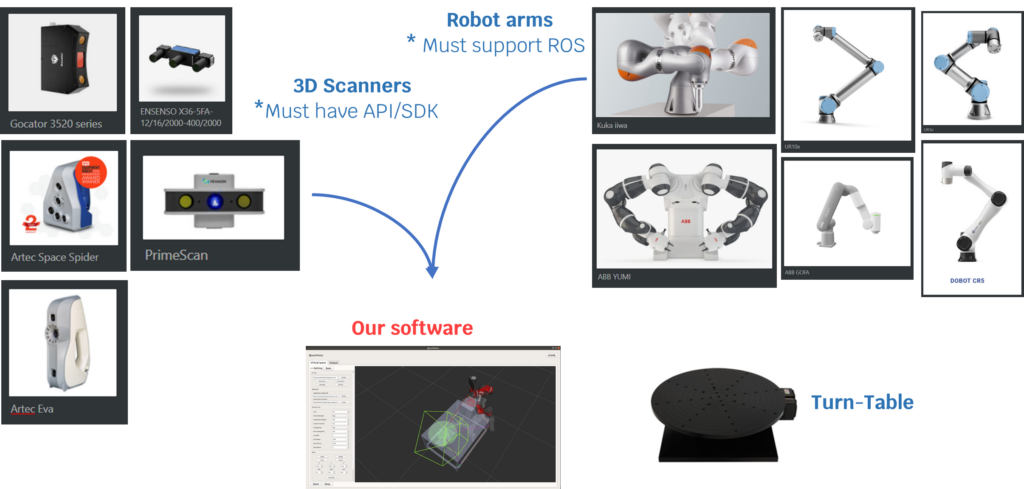

การพัฒนาระบบเพื่อสแกนชิ้นงานโดยอัตโนมัติ ชิ้นงานสามารถเป็นวัตถุใด ๆ ที่มีรูปทรงที่เกิดจากการรวมกันของรูปทรงเรขาคณิตที่มีลักษณะพื้นผิวเรียบหรือขรุขระก็ได้ ซึ่งผลของการสแกนสามารถนำไปขึ้นรูปทำ reverse engineering ในรูปแบบของโมเดล 3 มิติแบบดิจิทัลของชิ้นงาน และการตรวจสอบขนาดของชิ้นงาน นอกจากนี้ยังสามารถนำไปทำ mix & match เพื่อตอบโจทย์ให้กับผู้ประกอบการนำไปใช้งาน โดยผู้ประกอบการสามารถเปลี่ยนแขนกล เปลี่ยนกล้อง ได้ตามความต้องการ

คุณสมบัติของระบบ

- รองรับชิ้นงานที่มีต้นแบบ CAD และไม่มีต้นแบบ CAD ที่มีขนาดเส้นผ่าศูนย์กลาง 8-50 เซนติเมตร สูง 8-30 เซนติเมตร และน้ำหนักไม่เกิน 30 กิโลกรัม

- ระบบให้ความแม่นยำของระยะระหว่างจุดของข้อมูล Point Cloud อยู่ระหว่าง 150-250 ไมครอน

- ให้ความแม่นยำของ Point Cloud ที่สแกนเมื่อเทียบกับต้นแบบ CAD อยู่ระหว่าง 250-500 ไมครอน

- เวลาในการสแกนเฉลี่ย 8-15 นาทีขึ้นอยู่กับความซับซ้อนของชิ้นงาน

จุดเด่นของระบบ

- สามารถปรับเปลี่ยนให้เข้ากับสถานการณ์หรือสภาพแวดล้อมของพื้นที่การทำงานได้

- มีความยืดหยุ่นที่จะสามารถปรับเปลี่ยนองค์ประกอบหลักทั้ง 3 ตัว คือ กล้องถ่ายภาพแบบ 3 มิติ แขนกล และโต๊ะหมุน ให้เป็นรุ่นหรือยี่ห้อต่าง ๆ ที่เหมาะสมกับประเภทของงานที่ต้องการใช้งานระบบการสแกนอัตโนมัตินี้ได้ โดยมีข้อแม้ว่าอุปกรณ์ต่าง ๆ ที่จะนำมาใช้งานในระบบต้องมี API หรือ SDK ที่สามารถใช้ในการควบคุมอุปกรณ์ต่าง ๆ ได้

ขั้นตอนการทำงาน

การประยุกต์ใช้งาน

สามารถนำไปใช้งานในด้าน

- การตรวจสอบชิ้นงาน เพื่อตรวจสอบว่าชิ้นงานที่ได้จากการผลิตมีความสมบูรณ์และถูกต้องตามคุณลักษณะที่กำหนดไว้หรือไม่ เช่น ขนาด รูปทรง เป็นต้น

- การออกแบบผลิตภัณฑ์ เหมาะสำหรับในกรณีที่ผลิตภัณฑ์ไม่มีต้นแบบ CAD ระบบสามารถสแกนผลิตภัณฑ์และสร้างต้นแบบ CAD เพื่อให้เจ้าของผลิตภัณฑ์สามารถนำต้นแบบ CAD ที่ได้นี้ไปใช้สำหรับการทำซ้ำผลิตภัณฑ์ที่มีได้ต่อไป

ความแม่นยำที่น้อยกว่า 800 ไมครอน เพียงพอสำหรับอุตสาหกรรมยานยนต์ในการตรวจสอบคุณภาพของชิ้นงานที่ผ่านการผลิตมาแล้วก่อนจะส่งถึงมือลูกค้า นอกจากจะช่วยลดต้นทุนการผลิตให้ผู้ประกอบการ และช่วยให้เกิดการเข้าถึงเทคโนโลยีระดับสูงได้แล้ว ยังช่วยลดความผิดพลาดของชิ้นงานที่ผลิตขึ้น ผู้ประกอบการที่ต้องการผลิตสินคัาให้ได้คุณภาพตรงตามมาตรฐาน สามารถส่งงานให้กับลูกค้าได้ตรงกับความต้องการและยังเพิ่มศักยภาพในก่ารผลิตให้ผู้ประกอบการไทยได้อีกด้วย

อุตสาหกรรมเป้าหมายอันดับด้น ๆ ที่จะได้ประโยชน์จากระบบ “สแกนและตรวจสอบขนาดชิ้นงานแบบ 3 มิติ” ได้แก่ อุตสาหกรรมยานยนต์ อุตสาหกรรมอากาศยาน หรืออุตสาหกรรมการขึ้นรูปแม่พิมพ์ ปัจจุบันต้นแบบได้ผ่านการทดสอบระดับห้องปฏิบัติการมาแล้วพร้อมสำหรับการเป็น Testbed

ผู้ที่สนใจอยากสัมผัสหุ่นยนต์แขนกลอัจฉริยะ พลเมืองจากเทคโนโลยีขึ้นสูงจากเนคเทค สวทช.อย่างใกล้ชิด หรือต้องการนำระบบไปพัฒนา นำไปใช้งาน สามารถติดต่อสอบถามไปยังทีมวืจัยสมองกลอัจฉริยะและความจริงเสมือน กลุ่มวิจัยไอโอทีและระบบอัตโนมัติสำหรับงานอุตสาหกรรม และ ศูนย์นวัตกรรมการผลิตยั่งยืน วังจันทร์วัลเลย์ จ.ระยอง ได้ในวันและเวลาราชการ หรือในช่องทาง Facebook: SMC